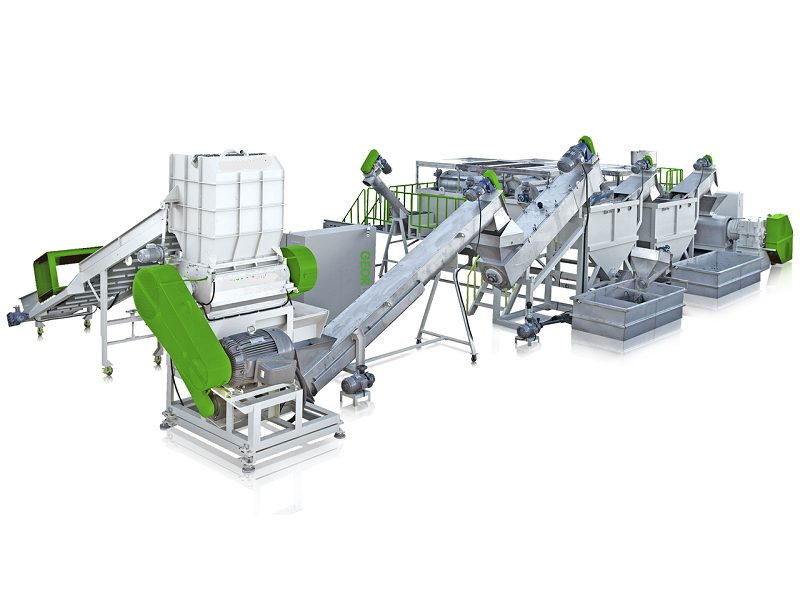

دستگاه بازيافت پلاستيك انواع و اقسام گوناگوني دارند. با توجه به گسترش صنايع توليدي وابسته به پلاستيك، ماشين آلات زيادي براي توليد يك محصول از ابتدا تا ساخت آن طراحي و ساخته شده اند. توليد يك قطعه پلاستيكي مستلزم گذراندن فرآيند توليد مي باشد. به گونه اي كه در هر مرحله اقدامات مخصوص به آن مرحله صورت مي گيرد. يك محصول براي توليد نيازمند سپري نمودن پنچ مرحله مي باشد. برخي از اين مراحل به صورت اتوماتيك و ماشيني انجام مي شود. اين دستگاه بازيافت پلاستيك توسط اپراتور و شخصي كه دستگاه را مديريت مي كند، برنامه پذير مي باشند. لازم به ذكر هست كه هر كدام در مرحله مخصوص به خود كارايي دارند.

مراحل كار دستگاه بازيافت پلاستيك

به طور كلي در تمامي كارخانه هاي توليد پلاستيك از ابتدا، پنج مرحله ديده مي شود. ممكن است در برخي موارد فقط تك مرحله اي باشند كه فقط در همان زمينه فعاليت دارند. اكنون ما مراحل بازيافت پلاستيك را به طور كامل بررسي خواهيم نمود.

- مرحله جمع آوري و تفكيك ضايعات بازيافت پلاستيك

- مرحله آسياب و يا فشرده سازي بازيافت پلاستيك

- مرحله پاكسازي و شستشو بازيافت پلاستيك

- مرحله گرانول سازي دستگاه اكسترودر

- مرحله تزريق و توليد محصول پلاستيكي

مرحله جمع آوري و تفكيك ضايعات بازيافت پلاستيك

جمع آوري ضايعات بازيافت پلاستيك اكثرا توسط دوره گرد ها و شهرداري انجام مي پذيرد. معمولا اشخاص واسطي در بازار وجود دارند كه با جمع آوران ضايعات در ارتباط هستند. كه ضايعات پلاستيك از طريق اين اشخاص به هر ميزان مورد نياز قابل تهيه مي باشد. در برخي موارد نيز كارخانه ها به صورت مستقل كارمنداني استخدام نموده تا در سطح شهر ضايعات پلاستيك جمع آوري نمايند. بعد از جمع آوري نوبت به تفكيك سازي ضايعات مي باشد.

تفكيك سازي ضايعات پلاستيك در ابتدا بسيار مهم هست. زيرا پلاستك ها انواع و اقسام زيادي دارند. بهتر است هر نوع پلاستيك جداسازي شده و فقط از آن براي ساخت محصولي از همان نوع پلاستيك استفاده شود. به عنوان مثال نايلون نوعي از پلاستيك مي باشد كه انعطاف پذير بوده و يكنواخت مي باشد. حال اگر به اين نوع از پلاستيك مقداري از نوع پلاستيك طلقي افزوده شود، كيفيت محصول توليد شده نهايي ديگر مطلوب نبوده و ناخالصي فراواني نايلون را در بر مي گيرد. در اين صورت ديگر امكان استفاده از محصول نهايي وجود ندارد.

مرحله تفكيك در ايران معمولا به صورت روش سنتي انجام مي پذيرد. به گونه اي كه ضايعات بر روي نوار هاي نقاله در حال حركت ريخته مي شوند. سپس كارگران با توجه نوع پلاستيك آن ها را تشخيص داده و جدا سازي ميكنند. اما در كشور هاي خارجي و در برخي از معدود شركت هاي داخلي، اين كار به صورت خودكار توسط دستگاه تفكيك اتوماتيك بازيافت پلاستيك صورت مي پذيريد. اين دستگاه ها داراي هوش تشخيص مي باشند و قادرند انواع پلاستيك ها را از هم تشخيص داده و تفكيك كنند. اما با توجه هزينه هاي سنگين اين دستگاه ها، كارفرمايان استفاده از شيوه سنتي را ترجيح مي دهند.

مرحله آسياب و يا فشرده سازي بازيافت پلاستيك

مواد ضايعات جمع آوري شده، براي كاهش حجم و سهولت در حمل و نقل و بسته بندي در اين مرحله مورد پردازش قرار مي گيرند. در اين مرحله فشرده سازي و كاهش حجم توسط دستگاه پرس انجام مي شود. اين دستگاه ها در دو نوع پرس افقي و پرس عمودي مي باشند. دستگاه پرس افقي قدرت كمتري داشته و براي حجم هاي بزرگ مي باشد. در صورتي كه دستگاه پرس عمودي داراي فشار بيشتر و ظرفيت كمتري دارد. با اين وجود مي توان حجم ضايعات پلاستيك را به حد قابل توجهي كاهش داد. اما اين مرحله هنوز به پايان نرسيده و نوبت به آسياب مي شود.

دستگاه آسياب ضايعات پلاستيك در دو نوع آسياب چكشي و آسياب شمشيري وجود دارد. اين آسياب ها داراي بدنه استيل براي مواد اسيدي توليد مي گردند. ابعاد توليدي آسياب خردكن مواد پلاستيكي در انواع ۴۰، ۶۰، ۸۰ و ۱۲۰ مي باشد. كه بسته به ظرفيت مورد نياز قابل استفاده هستند. اما تفاوت مهم آسياب چكشي و آسياب شمشيري در نوع پلاستيك مي باشد. زيرا برخي مواد داراي خواص گوناگوني هستند كه به راحتي قابل خرد شدن نيست و فقط در شرايط مخصوص آسياب مي گردند. براي مثال براي خرد نمودن ضايعات پلاستيك سبد ها مي بايست از آسياب چكشي استفاده نمود. همچنين در صورتي كه از اين آسياب چكشي براي نايلون استفاده شود، عمل آسياب غير ممكن مي گردد.

مرحله پاكسازي و شستشو بازيافت پلاستيك

مواد حاصله تا به اين مرحله آماده شده اند. اما اين ضايعات داراي ميكروب ها و اجرام غير پلاستيكي ديگري مي باشند. يكي از مهم ترين عوامل در كيفيت محصول توليد شده عدم وجود نا خالصي در مواد مي باشد. انواع نا خالصي ها در اين مرحله پاكسازي و شسته مي شوند. برخي از مواد ضايعاتي كه داراي فلزات هستند، براي زدودن آن ها از مواد اسيدي استفاده مي شود.

انواع روش هاي شستشو و پاكسازي دستگاه بازيافت پلاستيك

شستشو مواد بر اساس آلودگي كه دارند، متفاوت است. در برخي موارد براي شستشو از تشت هاي بزرگ آب استفاده مي شود كه آلودگي ها و ناخالصي ها به روي آب مي آيند و قابل جداسازي هستند. اما در اكثر موارد اين عمل كافي نبوده و براي شستشو و پاكسازي نيازمند شستشو تحت فشار دما مي باشد. بدين گونه گه مواد با استفاده از بخار و آب داغ شستشو داده مي شوند. به اين گونه پاكسازي و شستشو بازيافت پلاستيك، شستشو هات واش گفته مي شود.

بعد از مرحله پاكسازي و شستشو بازيافت پلاستيك، نوبت به خشك نمودن مواد مي شود. عمل خشك نمودن توسط دستگاه سانتريفيوژ خشك كن مواد انجام مي شود. اين دستگاه مواد را در داخل محفظه مخصوص به صورت دوراني و با سرعت مي چرخاند. آب موجود در مواد با استفاده از نيروي گريز از مركز، از روزنه هاي موجود در داخل سانتريفيوژ خارج مي شود و مواد موجود تا حد زيادي آبشان گرفته مي شود.

اما عمل خشك نمودن در اين جا به پايان نمي رسد. زيرا پس از خشك نمودن توسط دستگاه سانتريفيوژ خشك كن مواد، هنوز مواد ۳ الي ۵ در صد رطوبت دارند. پس براي رطوبت گيري و خشك نمودن كامل، مواد را در داخل خشك كن ها قرار مي دهند. بدين صورت رطوبت مواد كاملا از بين مي رود.

دستگاه هاي خشك كن انواع مختلفي دارند كه بسته به نوع استفاده متفاوت مي باشند. برخي از خشك كن ها به صورت كوره بوده و مواد با قرار گيري بر روي سيني هاي طوري بوسيله مشعل خشك مي شوند. به اين شيوه خشك نمودن مواد، خشك كن سنتي گفته مي شود. نوع ديگري از خشك كن ها هستند كه خشك كن لوله اي نام دارند. از اين مدل خشك كن براي توليد مواد بادي استفاده مي شود.

مرحله گرانول سازي دستگاه اكسترودر

دستگاه اكسترودر از مهم ترين دستگاه بازيافت پلاستيك مي باشد. مرحله گرانول سازي توسط دستگاه اكسترودر يا به اصطلاح اكستروژن انجام مي شود.اين دستگاه با استفاده از فشار بسيار بالا و گرما، مواد را ذوب كرده و آماده گرانول سازي مي كند. آلودگي هايي كه در مرحله شستشو از بين نرفته باشند، اكثرا در اين مرحله توسط اكسترود از بين ميروند. عملكرد اكسترودر به گونه ايست كه گاز و هواي موجود را توسط سيستم گاز گير دفع ميكند. اين سيستم مقدار قابل ملاحضه اي از گاز موجود در حباب مواد را كاهش مي دهد.

اكسترودر ها در انواع اكسترودر تك مرحله اي و اكسترودر دو مرحله اي موجود مي باشند. تفاوت عملكرد آن ها در افزايش كيفيت گرانول حاصل شده مي باشد. در صورتي كه مواد نيازمند پخت بيشتر و كاهش ناخالصي ها را داشته باشد، از اكسترودر دو مرحله اي استفاده ميشود. اين اكسترودر ابتدا به طور كامل پردازش شده و سپس در داخل يك اكسترودر كوچك تر وارد مي شود. اين عمل به ميزان زيادي در كيفيت گرانول ساخته شده تاثير گذار است. معمولا براي توليد گرانول نايلون از اكسترودر دو مرحله اي استفاده مي شود.

مرحله تزريق و توليد محصول پلاستيكي

اين مرحله آخرين مرحله توسط ماشين آلات بازيافت پلاستيك مي باشد. با توجه كاهش هزينه ها و استفاده از ضايعات پلاستيك، امروزه بيش از ۸۰ درصد محصولات توليدي از مواد بازيافتي مي باشند. اما فقط در مواردي كه توليد محصولات خوراكي مد نظر باشد، اين ميزان به زير ۲۰ درصد ميرسد. زيرا مواد بازيافتي هر چند هم خوب شسته شده باشند، باز هم درصد اندكي آلودگي دارند.

قيمت توليد دستگاه بازيافت پلاستيك

ماشين سازي متين توليد كننده انواع ماشين آلات بازيافت پلاستيك مي باشد. اما با توجه به سفارشي سازي تجهيزات و دستگاه ها، امكان قيمت دهي بسته به موارد زياديست. پس مشتريان گرامي براي دريافت قيمت ساخت و توليد دستگاه مورد نظر ميبايست با ما ارتباط برقرار نمايند. بدين گونه از قيمت دقيق و بروز دستگاه مورد نظر مطلع شويد.

فيدر اكسترودر

فيدر اكسترودر آموزش كار با دستگاه اكسترودر

آموزش كار با دستگاه اكسترودر